Le contrôle de la qualité des produits est un élément essentiel du système de gestion immobilière. A chaque étape de la production, il existe des exigences spécifiques pour différents types de produits, et donc pour les matériaux utilisés. Au départ, les principales exigences étaient principalement la précision et la résistance, mais avec le développement de l'industrie et la complication des équipements fabriqués, le nombre de caractéristiques pour lesquelles il peut être rejeté a augmenté plusieurs fois.

Vérifier les capacités fonctionnelles des produits sans les détruire est devenu possible grâce à l'amélioration des méthodes de contrôle non destructif. Les types et les méthodes de réalisation vous permettent d'évaluer une variété de paramètres sans violer l'intégrité du produit, et donc aussi précisément que possible. Aujourd'hui, pas un seul processus technologique pour la production de produits responsables sans un système de contrôle bien formé n'a le droit d'être introduit dans l'industrie.

Le concept de contrôle non destructif

Ce processus est compris comme un ensemble dede tels tests auxquels l'objet est directement soumis, tout en maintenant ses performances sans endommager le matériau. Tous les types et méthodes de contrôle non destructif qui existent aujourd'hui ont pour objectif principal d'assurer la sécurité industrielle en surveillant l'état technique des équipements, des bâtiments et des structures. Ils sont effectués non seulement au stade de la production (construction), mais également pour une maintenance et une réparation rapides et de haute qualité.

Ainsi, divers types de contrôles non destructifs selon GOST peuvent mesurer les paramètres géométriques des produits, évaluer la qualité du traitement de surface (par exemple, la rugosité), la structure du matériau et sa composition chimique, la présence de divers défauts. La rapidité et la fiabilité des données obtenues vous permettent d'ajuster le processus technologique et de fabriquer des produits compétitifs, ainsi que d'éviter les pertes financières.

Exigences d'inspection

Pour que les résultats de tous les types de contrôle non destructif soient pertinents et efficaces, ils doivent répondre à certaines exigences:

- la possibilité de sa mise en œuvre à toutes les étapes de fabrication, lors de l'exploitation et de la réparation des produits;

- le contrôle doit être effectué sur le nombre maximum possible de paramètres donnés pour une production particulière;

- le temps consacré à l'inspection doit être raisonnablement corrélé aux autres étapes du processus de production;

- la fiabilité des résultats doit être très élevée;

- parles possibilités de contrôle des processus technologiques doivent être mécanisées et automatisées;

- la fiabilité des appareils et équipements utilisés dans les essais non destructifs, les types et les conditions de leur utilisation doivent être variés;

- simplicité des méthodes, disponibilité économique et technique.

Applications

Toute la variété des types et des méthodes de contrôle non destructif selon GOST est utilisée aux fins suivantes:

- détection de défauts sur des pièces et assemblages critiques (réacteurs nucléaires, avions, engins sous-marins et de surface, engins spatiaux, etc.);

- défectoscopie d'appareils conçus pour un fonctionnement à long terme (installations portuaires, ponts, grues, centrales nucléaires et autres);

- recherche par des méthodes de contrôle non destructif des métaux, des types de leurs structures et des éventuels défauts des produits pour améliorer la technologie;

- contrôle continu de l'apparition de défauts dans les unités et appareils de la plus haute responsabilité (par exemple, les chaudières des centrales nucléaires).

Classification des types de contrôle non destructif

Basées sur les principes de fonctionnement des équipements et des phénomènes physiques et chimiques, toutes les méthodes sont divisées en dix types:

- acoustique (en particulier, ultrasonique);

- vibroacoustique;

- avec des substances pénétrantes (capillaire et contrôle des fuites);

- magnétique (ou particule magnétique);

- optical (visuel-optique);

- rayonnement;

- onde radio;

- thermique;

- électrique;

- Courants de Foucault (ou électromagnétiques).

Selon GOST 56542, les types et méthodes d'essais non destructifs énumérés ci-dessus sont subdivisés selon les caractéristiques suivantes:

- particularités de l'interaction de substances ou de champs physiques avec un objet contrôlé;

- paramètres primaires fournissant des informations;

- obtenir des informations primaires.

Méthodes acoustiques

Conformément à la classification des types et des méthodes de contrôle non destructif conformément à GOST R 56542-2015, ce type est basé sur l'analyse des ondes élastiques qui sont excitées et (ou) surviennent dans un objet contrôlé. Si une gamme de fréquences supérieure à 20 kHz est utilisée, le terme "ultrasons" peut être utilisé à la place de "acoustique".

Le type acoustique de contrôle non destructif est divisé en deux grands groupes.

First - méthodes basées sur l'émission et la réception d'ondes acoustiques. Pour le contrôle, des ondes progressives et stationnaires ou des vibrations résonnantes de l'objet contrôlé sont utilisées. Ceux-ci incluent:

- Méthode de l'ombre. La présence d'un défaut est détectée en raison de l'atténuation du signal reçu ou du retard dans son enregistrement dû à l'arrondissement du défaut par les ondes ultrasonores.

- Méthode d'écho. L'existence d'un défaut est déterminée par le temps d'arrivée du signal réfléchi par le défaut et les surfaces de l'objet, ce qui permet de déterminer la localisation du défaut dans le volume du matériau.

- Méthode miroir-ombre. Il s'agit d'une variante de la méthode de l'ombre, qui utilise des équipements deméthode d'écho. Un signal faible est aussi le signe d'un défaut.

- Méthode d'impédance. S'il y a un défaut dans le produit, l'impédance d'une certaine zone de sa surface diminue, comme si elle se ramollissait. Cela affecte l'amplitude des oscillations de la tige, la contrainte mécanique à son extrémité, la phase des oscillations et le décalage de leur fréquence.

- Méthode de résonance. Important pour mesurer l'épaisseur du revêtement de film. Le défaut est trouvé en déplaçant le viseur le long de la surface du produit, indiquant un affaiblissement du signal ou la disparition de la résonance.

- Méthode des vibrations libres. Au cours des tests, les fréquences des oscillations naturelles de l'échantillon, qui se produisent à la suite d'un impact sur celui-ci, sont analysées.

Le deuxième groupe comprend des méthodes basées sur l'enregistrement des ondes apparaissant dans les produits et les matériaux:

- Émission acoustique. Il est basé sur l'enregistrement des ondes qui se produisent lors de la formation et du développement des fissures. Les défauts dangereux entraînent une augmentation de la fréquence et de l'amplitude des signaux dans une plage de fréquences spécifique.

- Méthode bruit-vibration. Elle consiste à observer le spectre de fréquence du mécanisme ou de ses composants pendant le fonctionnement.

Les types et méthodes d'essais non destructifs de la classification donnée ci-dessus sont utilisés à diverses fins. Pour déterminer les paramètres du métal laminé de faible épaisseur, des produits en caoutchouc, de la fibre de verre, du béton, la méthode de l'ombre est la mieux adaptée. Son inconvénient majeur est la nécessité d'accéder au produit des deux côtés. Avec un accès à sens uniquel'échantillon peut utiliser les méthodes d'ombre miroir ou de résonance. Ces deux types sont bien adaptés au contrôle non destructif des joints soudés, ainsi qu'à l'émission acoustique. La méthode d'impédance, ainsi que la méthode de vibration libre, vérifie la qualité des produits collés et soudés en verre, métal et plastique.

Méthodes capillaires

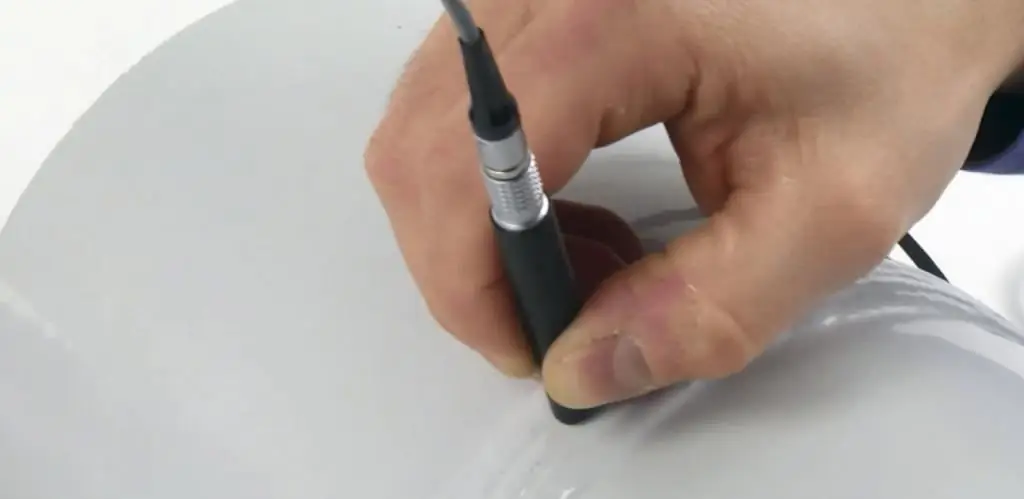

Selon la classification des types et des méthodes d'essais non destructifs conformément à GOST R 56542-2015, les méthodes capillaires sont liées à l'examen par des substances pénétrantes.

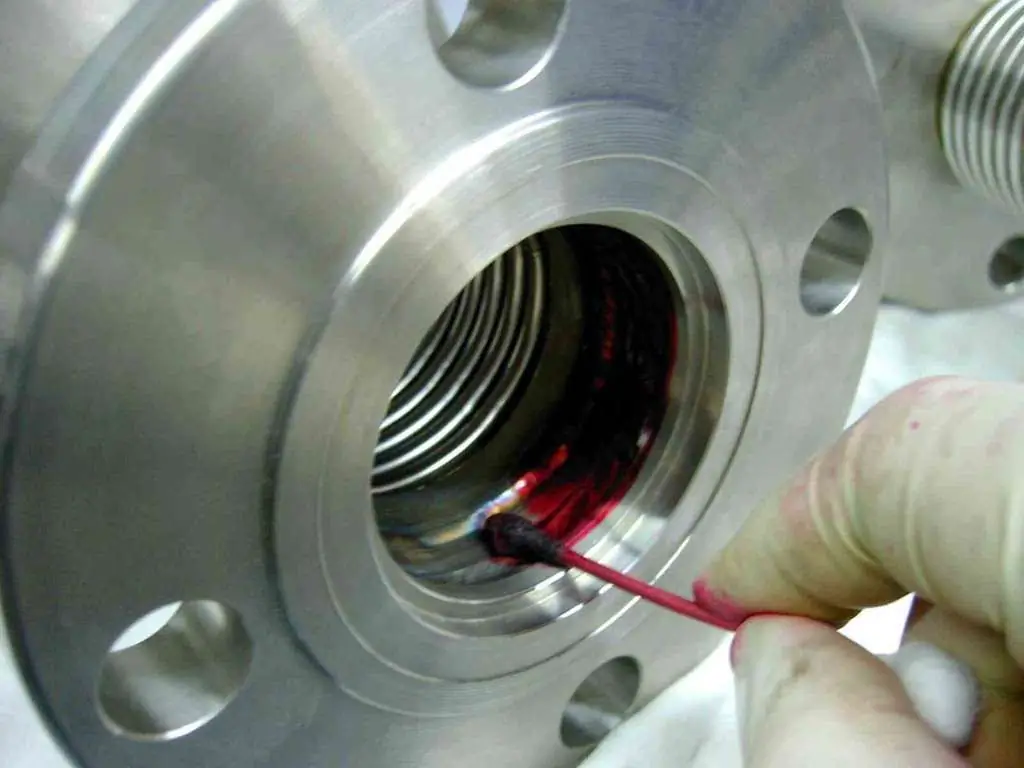

Ils sont basés sur la pénétration de gouttes de liquides spéciaux, appelés indicateurs, dans la cavité des défauts. Le procédé se réduit à nettoyer la surface de la pièce et à y appliquer un liquide pénétrant. Dans ce cas, les cavités sont remplies, après quoi le liquide est retiré de la surface. Le reste est détecté à l'aide d'un révélateur, qui forme un motif indicateur de l'emplacement des défauts.

La sensibilité du contrôle non destructif de type capillaire dépend en grande partie du choix des matériaux de détection des défauts, ce qui rend obligatoire leur vérification préalable. Les capacités indicatrices des solutions sont vérifiées par rapport à certaines solutions standard. La blancheur des révélateurs est vérifiée par comparaison avec une plaque de barytine (étalon de blancheur).

L'avantage des méthodes capillaires est la possibilité de leur utilisation dans des conditions de terrain et de laboratoire avec différentes températures ambiantes. Cependant, ils ne sont capables de détecter que les défauts de surface avec des cavités non remplies. Les méthodes capillaires sont applicables pourdétection de défauts dans des pièces métalliques et non métalliques de différentes formes.

Méthodes magnétiques

Elles sont basées sur l'enregistrement des champs magnétiques apparaissant au-dessus du défaut, ou sur la détermination des propriétés magnétiques des produits étudiés. Les méthodes magnétiques vous permettent de trouver des fissures, des rouleaux et d'autres défauts, tels que les caractéristiques mécaniques des aciers ferromagnétiques et des fontes.

La classification des types non destructifs et des méthodes de contrôle disponibles dans GOST prévoit la division du magnétique dans les sous-espèces suivantes:

- magnétographique (l'enregistrement des champs est effectué avec un film ferromagnétique comme indicateur);

- particule magnétique (l'analyse des champs magnétiques est effectuée avec une poudre ferromagnétique ou une suspension magnétique);

- magnétorésistance (l'enregistrement des champs magnétiques parasites est effectué par des magnétorésistances);

- type d'induction de test magnétique non destructif (l'amplitude ou la phase de la FEM induite est surveillée);

- ponderomotive (la force de rappel de l'aimant d'un objet contrôlé est enregistrée);

- ferroprobe (basé sur la mesure de l'intensité du champ magnétique à l'aide de fluxgates);

- Méthode à effet Hall (les champs magnétiques sont enregistrés par des capteurs Hall).

Méthodes optiques

Le type de contrôle non destructif basé sur l'action du rayonnement lumineux sur un objet avec l'enregistrement des résultats de cette action est appelé optique. Classiquement, il existe trois groupes de méthodes:

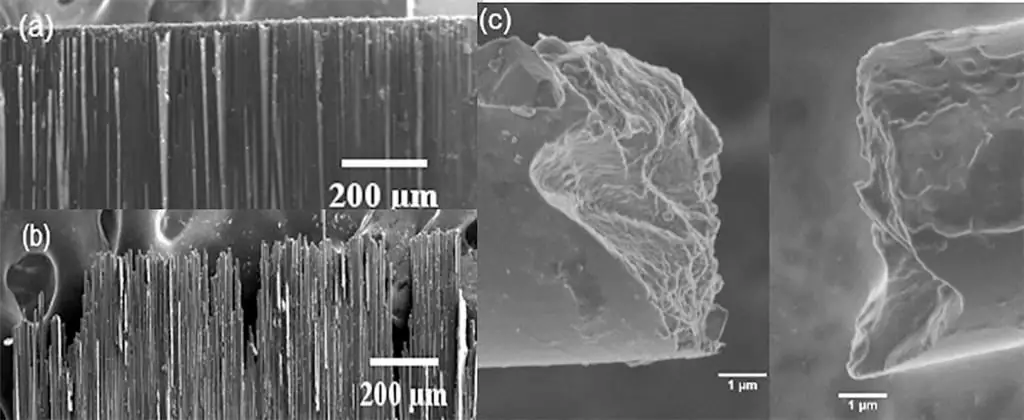

Le visuel (ainsi que la méthode visuo-optique) repose sur les qualités personnelles de l'opérateur (assistant de laboratoire): expérience, compétence, vision. Il est très accessible et facile à réaliser, ce qui explique son omniprésence. Le contrôle visuel est effectué sans aucun moyen optique. Il est efficace sur les gros objets pour détecter les défauts grossiers, les violations de la géométrie et des dimensions. L'analyse visuo-optique est effectuée avec des aides optiques telles qu'une loupe ou un microscope. Il est moins productif, il est donc généralement combiné avec le visuel

- Les méthodes photométriques, densitométriques, spectrales et de télévision sont basées sur des mesures instrumentales et se caractérisent par moins de subjectivité. Ces types de contrôles optiques non destructifs sont indispensables pour mesurer des dimensions géométriques, des surfaces, contrôler le coefficient d'atténuation, évaluer la transmission ou la réflectivité, détecter des défauts.

- Les méthodes d'interférence, de diffraction, de contraste de phase, réfractométriques, néphélométriques, de polarisation, stroboscopiques et holographiques sont basées sur les propriétés ondulatoires de la lumière. Avec leur aide, vous pouvez contrôler les produits constitués de matériaux transparents ou translucides au rayonnement lumineux.

Méthodes de rayonnement

Basé sur l'effet du rayonnement électromagnétique ionisant sur un objet, suivi de l'enregistrement des paramètres de cette action et de la synthèse des résultats du contrôle. Pour le contrôle non destructif de type rayonnement, on utilise différents rayonnements qui permettent de décrire leurs quanta par les grandeurs physiques suivantes: fréquence, longueur d'onde ouénergie.

En traversant le produit, les rayonnements X ou gamma, ainsi que les flux de neutrinos, sont atténués à des degrés divers dans les sections avec et sans défauts. Ils permettent de juger de la présence interne de défauts. Ils sont utilisés avec succès pour vérifier les joints soudés et brasés, les produits laminés.

Les types de rayonnement des essais non destructifs comportent un danger biologique, agissant secrètement. Cela nécessite le respect des normes organisationnelles et sanitaires des règles de protection et de sécurité du travail.

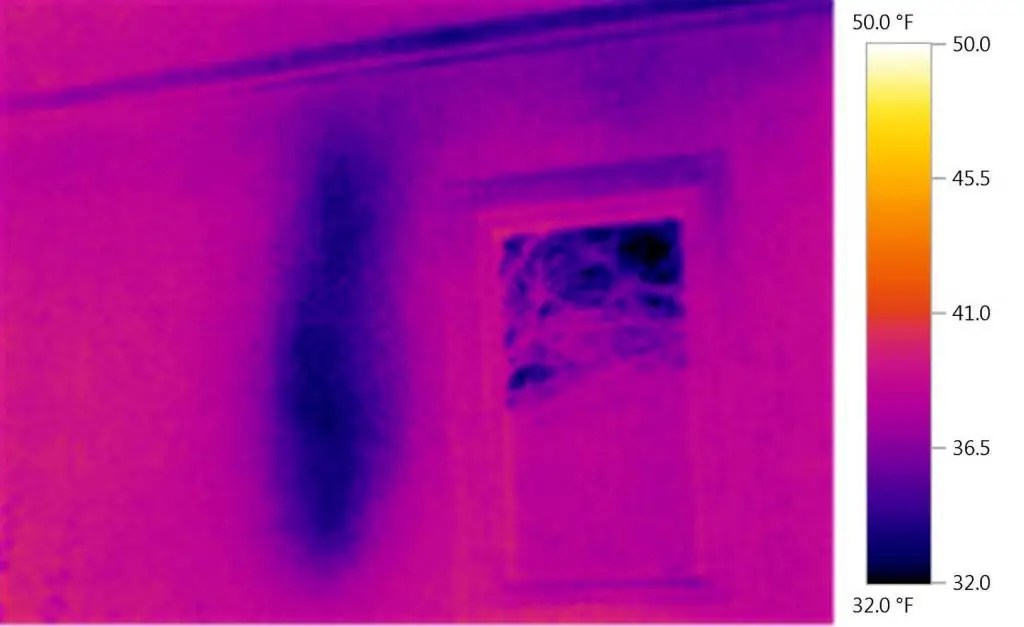

Méthodes thermiques

Un paramètre important est l'enregistrement des changements se produisant dans les champs thermiques ou de température de l'échantillon analysé. Pour le contrôle, la température et les différences dans les caractéristiques thermiques de l'objet sont mesurées.

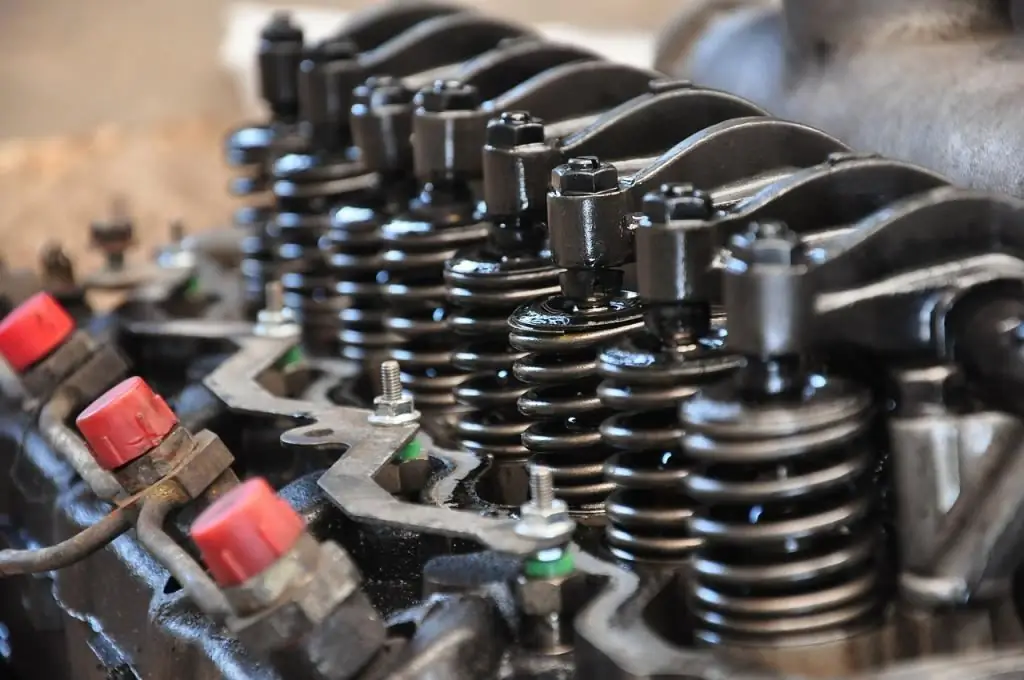

La vue thermique CND peut être passive ou active. Dans le premier cas, les échantillons ne sont pas affectés par des sources de chaleur externes et le champ de température est mesuré au niveau du mécanisme de commande. Une augmentation ou une diminution de la température à certains endroits peut indiquer la présence de certains types de défauts, tels que des fissures dans les moteurs. Avec le contrôle thermique actif, les matériaux ou produits sont chauffés ou refroidis, et la température est mesurée à partir de ses deux côtés opposés.

Pour obtenir des données précises et objectives, les principaux transducteurs de mesure de rayonnement thermique suivants sont utilisés: thermomètres, thermocouples, résistances thermiques, dispositifs à semi-conducteurs, dispositifs électroniques à vide, éléments pyroélectriques. Souvent, des indicateurs de champs thermiques sont utilisés, qui sontplaques, pâtes, films de substances thermosensibles qui changent lorsque certaines températures sont atteintes. Ainsi, les indicateurs thermiques de fusion, les indicateurs thermiques à changement de couleur et les luminophores sont isolés.

Grâce à l'utilisation d'équipements spéciaux, les méthodes thermiques permettent de mesurer les paramètres physiques et géométriques d'objets sans contact à des distances assez importantes. Ils permettent également de détecter la pollution chimique et physique, la rugosité, les revêtements sur leurs surfaces, sur la base des valeurs de l'émissivité thermique.

Méthodes de détection de fuite

Selon la classification principale des types d'essais non destructifs, cette méthode se réfère à l'essai d'échantillons avec des liquides pénétrants. La détection des fuites révèle des défauts dans les produits et les structures par la pénétration de substances d'essai à travers eux. Souvent appelé contrôle des fuites.

Les liquides, certains gaz, les vapeurs de liquides peuvent servir de substances d'essai. Selon ce paramètre, les méthodes de contrôle de la détection des fuites sont divisées en liquide et gaz. Les gaz offrent une plus grande sensibilité, ce qui signifie qu'ils sont utilisés plus souvent. De plus, la sensibilité de la méthode est affectée par l'équipement utilisé. La technique du vide dans ce cas est la meilleure option.

Pour détecter les fuites, des dispositifs spéciaux appelés détecteurs de fuites sont nécessaires, mais dans certains cas, des méthodes de détection de fuites sans dispositif conviennent également. Pour contrôler cette méthode, les détecteurs de fuites suivants sont utilisés:

- Spectrométrie de masse - caractérisée par la plus grandesensibilité et polyvalence, vous permet d'examiner des produits de différentes dimensions. Tout cela explique sa large application. Mais le spectromètre de masse est un instrument très complexe et encombrant qui nécessite un vide pour fonctionner.

- Halogène, dont l'action est basée sur une forte augmentation de l'émission de cations de métaux alcalins lorsque des halogènes apparaissent dans la substance d'essai.

- Bubble - est basé sur la détection de bulles de gaz de test libérées par une fuite lors d'un test de pression de gaz d'un objet contrôlé, avec un liquide appliqué à sa surface ou immergé dans un réservoir. Il s'agit d'une méthode assez simple qui ne nécessite pas d'instruments complexes et de gaz spéciaux, mais qui offre une sensibilité élevée.

- Manométrique - vous permet d'évaluer l'étanchéité de l'objet à tester à l'aide de manomètres qui mesurent la pression des gaz de test.

Méthodes électriques

Ce type de contrôle non destructif selon GOST R 56542-2015 est basé sur l'analyse des paramètres du champ électrique (ou courant) agissant sur l'objet contrôlé ou survenant dans l'objet en raison d'une influence externe.

Paramètres informatifs dans ce cas - capacité ou potentiel électrique. Pour contrôler des diélectriques ou des semi-conducteurs, la méthode capacitive est utilisée. Il vous permet d'analyser la composition chimique des plastiques et des semi-conducteurs, de détecter leurs discontinuités et d'évaluer la teneur en humidité des matériaux en vrac.

Le contrôle des conducteurs est effectué par la méthode du potentiel électrique. Dans ce cas, l'épaisseur de la couche conductrice, la présence de discontinuitésprès de la surface du conducteur est contrôlée en mesurant la chute de potentiel dans une zone particulière.

Méthode des courants de Foucault

A un autre nom - la méthode des courants de Foucault. Elle est basée sur les variations de l'action du champ électromagnétique d'une bobine avec un champ de courants de Foucault induit par cette bobine dans un objet contrôlé. Convient pour détecter les défauts de surface des pièces magnétiques et non magnétiques et des produits semi-finis. Vous permet également de trouver des fissures sur des produits de différentes configurations.

L'intérêt de la méthode des courants de Foucault est que ni l'humidité, ni la pression, ni la pollution de l'environnement, ni les rayonnements radioactifs, et même la contamination de l'objet par des substances non conductrices n'ont pratiquement aucun effet sur le signal de mesure. Ses domaines d'application sont les suivants:

- Vérifier les dimensions linéaires des produits (par exemple, le diamètre d'une barre, des tuyaux, l'épaisseur de la tôle, l'épaisseur de la paroi du corps).

- Mesure de l'épaisseur des revêtements appliqués (allant du micromètre à la dizaine de millimètres).

- Détermination des écarts dans la composition et la structure des métaux et alliages.

- Détermination des valeurs de contraintes mécaniques.

Avantages et inconvénients des méthodes non destructives

Malgré le fait que les deux types de tests, destructifs et non destructifs, ont leurs avantages et leurs inconvénients, dans les conditions de production modernes, ce dernier présente un certain nombre d'avantages:

- Des tests sont effectués immédiatement sur les produits qui seront utilisés dans des conditions de travail.

- L'enquête peut être effectuée sur n'importe quelle pièce ou sous-ensemble destiné à une utilisation dans le monde réel, maiss'il est économiquement justifié. Souvent, cela peut être fait même lorsque le lot est caractérisé par de grandes différences entre les pièces.

- Vous pouvez tester toute la partie ou seulement les parties les plus dangereuses. Selon la commodité de conduite ou les conditions technologiques, ils peuvent être exécutés simultanément ou séquentiellement.

- Le même objet peut être testé par de nombreuses méthodes de contrôle non destructif, chacune étant sensible à certaines propriétés ou parties de la pièce.

- Des méthodes non destructives peuvent être appliquées à l'unité dans des conditions de fonctionnement, et il n'est pas nécessaire d'arrêter son fonctionnement. Ils ne provoquent pas de perturbations ni de modifications des caractéristiques des pièces.

- Les tests vous permettent de réinspecter les mêmes pièces après n'importe quelle période de temps. Cela permet d'établir un lien entre les modes de fonctionnement et les dommages qui en résultent et leur degré.

- Les tests non destructifs permettent de ne pas endommager les pièces fabriquées à partir de matériaux coûteux.

- En règle générale, les tests sont effectués sans prétraitement des échantillons. De nombreux appareils d'analyse sont portables et rapides, et souvent automatisés.

- Le coût des contrôles non destructifs est inférieur à celui des méthodes destructives.

- La plupart des méthodes sont rapides et nécessitent moins d'heures de travail. Ces méthodes doivent être utilisées pour déterminer la qualité de tous les détails si leur coût est inférieur ou comparable au coût de la réalisation d'une enquête destructive.seulement un petit pourcentage de pièces dans l'ensemble du lot.

Les méthodes de contrôle non destructif n'ont pas tant d'inconvénients:

- Habituellement, les propriétés indirectes sont analysées qui n'ont pas de lien direct avec les valeurs pendant le fonctionnement. Pour la fiabilité des résultats, une relation indirecte est trouvée entre les données obtenues et la fiabilité opérationnelle.

- La plupart des tests n'indiquent pas la durée de vie de l'objet, mais sont seulement capables de suivre les processus de destruction.

- Pour déchiffrer et interpréter les résultats des travaux analytiques, il est également nécessaire de réaliser les mêmes études sur des échantillons spéciaux et dans des conditions particulières. Et si le lien pertinent entre ces tests n'est pas évident et prouvé, alors les observateurs peuvent ne pas être d'accord.

Nous avons analysé les types de contrôle non destructif, ses caractéristiques et ses inconvénients.