Actuellement, le tour est largement connu. L'histoire de sa création commence dans les années 700 après JC. Les premiers modèles ont été utilisés pour le travail du bois, 3 siècles plus tard, une machine pour le travail des métaux a été créée.

Premières mentions

Dans les années 700 après JC une unité a été créée qui ressemble partiellement à un tour moderne. L'histoire de son premier lancement réussi commence par le traitement du bois par la méthode de rotation de la pièce. Pas une seule partie de l'installation n'était en métal. Par conséquent, la fiabilité de ces appareils est plutôt faible.

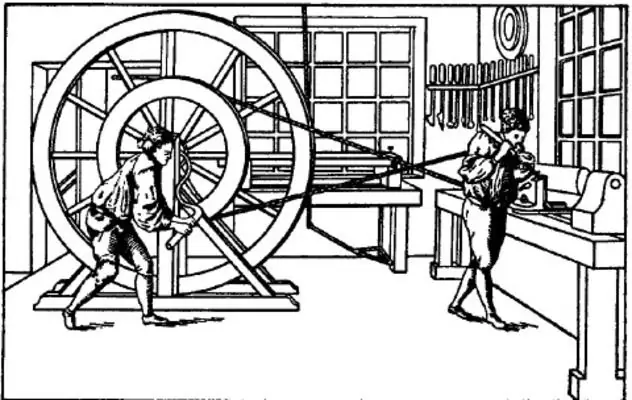

À cette époque, le tour avait un faible rendement. L'historique de la production a été restitué d'après les dessins et dessins conservés. Pour dérouler la pièce, 2 apprentis forts étaient nécessaires. La précision des produits résultants n'est pas élevée.

Informations sur les installations, rappelant vaguement un tour, l'histoire remonte à 650 av. e. Cependant, ces machines n'avaient en commun que le principe de traitement - la méthode de rotation. Le reste des nœuds étaient primitifs. La pièce a été mise en mouvement dans le vrai sens du terme. Le travail d'esclave a été utilisé.

Les modèles créés au 12ème siècle avaient déjà un semblant d'entraînement et ils pouvaient obtenir un produit à part entière. Cependant, il n'y avait pas encore de porte-outils. Par conséquent, il était trop tôt pour parler de la grande précision du produit.

L'appareil des premiers modèles

Un vieux tour a serré une pièce entre les pointes. La rotation a été effectuée à la main pendant quelques tours seulement. La coupe a été effectuée avec un outil fixe. Un principe de traitement similaire est présent dans les modèles modernes.

Comme entraînement pour la rotation de la pièce, les artisans ont utilisé: des animaux, un arc avec des flèches attachées avec une corde au produit. Certains artisans ont construit une sorte de moulin à eau à ces fins. Mais il n'y a pas eu d'amélioration significative des performances.

Le premier tour avait des pièces en bois, et à mesure que le nombre de nœuds augmentait, la fiabilité de l'appareil était perdue. Les appareils à eau ont rapidement perdu leur pertinence en raison de la complexité de la réparation. Ce n'est qu'au 14ème siècle que le lecteur le plus simple est apparu, ce qui a grandement simplifié le processus de traitement.

Premiers actionneurs

Plusieurs siècles se sont écoulés depuis l'invention du tour jusqu'à la mise en œuvre du mécanisme d'entraînement le plus simple. Vous pouvez l'imaginer sous la forme d'un poteau fixé au milieu sur le cadre au-dessus de la pièce. Une extrémité de l'ochepa est attachée avec une corde enroulée autour de la pièce. Le second est fixé avec une pédale.

Ce mécanisme a fonctionné avec succès, mais n'a pas pu fournir les informations nécessairesperformance. Le principe de fonctionnement a été construit sur les lois de la déformation élastique. Lorsque la pédale était enfoncée, la corde était tendue, le poteau était plié et subissait des contraintes importantes. Ce dernier a été transféré sur la pièce, la mettant en mouvement.

Après avoir tourné le produit de 1 ou 2 tours, la perche a été relâchée et pliée à nouveau. Avec une pédale, le maître réglait le fonctionnement constant de l'oche, forçant la pièce à tourner en continu. En même temps, les mains étaient occupées avec l'outil, faisant le travail du bois.

Ce mécanisme le plus simple a été hérité par les versions suivantes de machines qui avaient déjà un mécanisme à manivelle. Les machines à coudre mécaniques du 20e siècle avaient par la suite une conception d'entraînement similaire. Sur les tours, à l'aide d'une manivelle, ils obtenaient un mouvement uniforme dans une direction.

En raison du mouvement uniforme du maître a commencé à recevoir des produits de la forme cylindrique correcte. Il ne manquait plus que la rigidité des nœuds: pointes, porte-outils, mécanisme d'entraînement. Les supports des couteaux étaient en bois, ce qui a entraîné leur essorage pendant le traitement.

Mais, malgré les défauts énumérés, il est devenu possible de produire même des pièces sphériques. Le travail des métaux était encore un processus difficile. Même les alliages doux par rotation n'ont pas cédé au tournage réel.

Une évolution positive dans la conception des machines-outils a été l'introduction de la polyvalence dans l'usinage: des pièces de différents diamètres et longueurs étaient déjà traitées sur une seule machine. Ceci a été réalisé par des supports et des centres réglables. Cependant, de grands détails nécessitaient beaucouple coût physique de l'assistant pour mettre en œuvre la rotation.

De nombreux artisans ont adapté un volant d'inertie en fonte et autres matériaux lourds. L'utilisation de la force d'inertie et de la gravité facilitait le travail du manutentionnaire. Cependant, il était encore difficile d'atteindre l'échelle industrielle.

Pièces métalliques

La tâche principale des inventeurs de machines-outils était d'augmenter la rigidité des nœuds. Le début du rééquipement technique a été l'utilisation de pointes métalliques serrant la pièce. Plus tard, des engrenages constitués de pièces en acier ont déjà été introduits.

Les pièces métalliques ont permis de créer des machines à décolleter. La rigidité était déjà suffisante pour le traitement des métaux mous. Les unités individuelles ont été progressivement améliorées:

- support vierge, plus tard appelé l'unité principale - broche;

- les butées coniques étaient équipées de mécanismes réglables pour changer la position sur la longueur;

- le travail au tour a été facilité avec l'invention du porte-outil en métal, mais une évacuation constante des copeaux était nécessaire pour augmenter la productivité;

- Le lit en fonte a augmenté la rigidité de la structure, ce qui a permis de traiter des pièces de longueur considérable.

Avec l'introduction de nœuds métalliques, il devient plus difficile de dérouler la pièce. Les inventeurs ont pensé à créer un lecteur à part entière, voulant éliminer le travail manuel humain. Le système de transmission a aidé à réaliser le plan. La machine à vapeur a d'abord été adaptée pour faire tourner des pièces. Il était précédé d'un moteur à eau.

Uniformité du mouvement de la coupel'outil était réalisé par un engrenage à vis sans fin à l'aide d'une poignée. Il en est résulté une surface plus propre de la pièce. Les blocs interchangeables permettaient de réaliser un travail universel sur un tour. Les structures mécanisées se sont améliorées au cours des siècles. Mais à ce jour, le principe de fonctionnement des nœuds est basé sur les premières inventions.

Inventeurs scientifiques

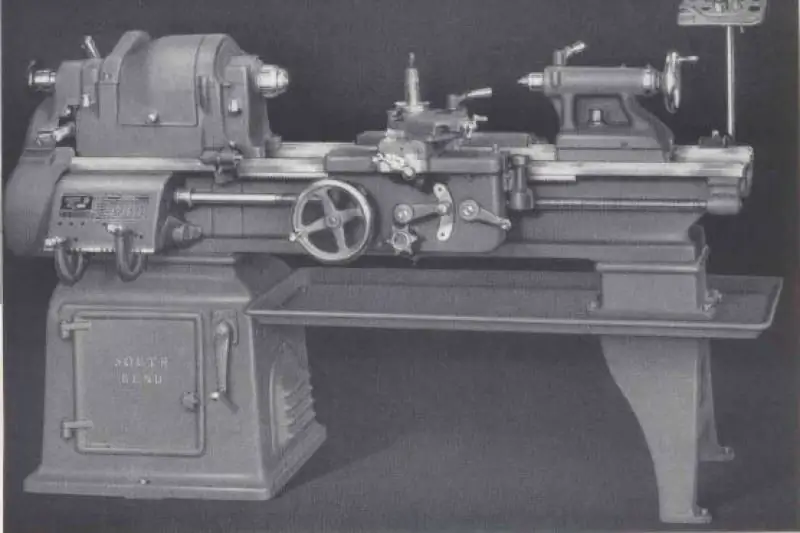

Actuellement, lors de l'achat d'un tour, les spécifications techniques sont analysées en premier. Ils offrent les principales possibilités de traitement, dimensions, rigidité, vitesse de production. Auparavant, avec la modernisation des nœuds, des paramètres ont été progressivement introduits, selon lesquels les modèles étaient comparés les uns aux autres.

La classification des machines a permis d'évaluer le degré de perfection d'une machine particulière. Après avoir analysé les données collectées, Andrei Nartov, un inventeur national de l'époque de Pierre le Grand, a mis à jour les modèles précédents. Son idée originale était une véritable machine mécanisée qui vous permet d'effectuer différents types de traitement de corps de rotation, de filetages coupés.

Un plus dans la conception de Nartov était la possibilité de modifier la vitesse de rotation du centre mobile. Ils ont également fourni des blocs d'engrenages interchangeables. L'apparence de la machine et de l'appareil ressemble à un simple tour moderne TV3, 4, 6. Les centres d'usinage modernes ont des unités similaires.

Au 18ème siècle, Andrey Nartov a présenté l'étrier automoteur au monde. La vis-mère transmettait le mouvement uniforme de l'outil. Henry Maudsley, inventeur anglais, a présenté sonversion d'un nœud important d'ici la fin du siècle. Dans sa conception, le changement de vitesse de déplacement des axes a été effectué en raison du pas de filetage différent de la vis mère.

Noeuds principaux

Les tours sont idéaux pour le tournage de pièces 3D. Un aperçu d'une machine moderne contient les paramètres et les caractéristiques des principaux composants:

- Bed - l'élément principal chargé, le châssis de la machine. Fabriquée à partir d'alliages durables et durs, la perlite est principalement utilisée.

- Support - un îlot pour fixer des têtes d'outils rotatives ou un outil statique.

- Broche - agit comme un porte-pièce. Le principal nœud de rotation puissant.

- Unités supplémentaires: vis à billes, axes coulissants, mécanismes de lubrification, alimentation en liquide de refroidissement, purgeurs d'air de la zone de travail, refroidisseurs.

Un tour moderne contient des systèmes d'entraînement composés d'une électronique de commande sophistiquée et d'un moteur, souvent synchrone. Des options supplémentaires vous permettent de retirer les copeaux de la zone de travail, de mesurer l'outil, de fournir du liquide de refroidissement sous pression directement dans la zone de coupe. La mécanique de la machine est sélectionnée individuellement pour les tâches de production, et le coût de l'équipement en dépend également.

L'étrier contient des nœuds pour placer les roulements qui sont montés sur la vis à billes (paire de vis à billes). De plus, des éléments de contact avec les guides coulissants sont montés dessus. La lubrification des machines modernes est fournie automatiquement, son niveau dans le réservoir est contrôlé.

Dans les premiers tours, le mouvementl'outil était porté par une personne, il choisissait le sens de son mouvement. Dans les modèles modernes, toutes les manipulations sont effectuées par le contrôleur. Il a fallu plusieurs siècles pour l'invention d'un tel nœud. L'électronique a considérablement élargi les capacités de traitement.

Gestion

Récemment, les tours à métaux CNC se sont généralisés - avec commande numérique. Le contrôleur contrôle le processus de coupe, surveille la position des axes, calcule le mouvement en fonction des paramètres définis. La mémoire stocke plusieurs étapes de coupe, jusqu'à la sortie de la pièce finie.

Les tours à métaux CNC peuvent avoir une visualisation du processus, ce qui permet de vérifier le programme écrit avant que l'outil ne se déplace. Toute la coupe peut être vue virtuellement et les erreurs de code peuvent être corrigées à temps. L'électronique moderne contrôle la charge par essieu. Les dernières versions du logiciel vous permettent d'identifier un outil cassé.

La méthode de contrôle des plaquettes cassées sur le porte-outil est basée sur la comparaison de la courbe de charge de l'axe pendant le fonctionnement normal et lorsque le seuil d'urgence est dépassé. Le suivi se produit dans le programme. Les informations pour l'analyse sont fournies au contrôleur par un système d'entraînement ou un capteur de puissance avec la capacité de numériser les valeurs.

Capteurs de position

Les premières machines à électronique avaient des fins de course avec des micro-interrupteurs pour contrôler les positions extrêmes. Plus tard, des encodeurs ont été installés sur l'hélice. Actuellement, on utilise des règles de haute précision qui peuvent mesurer quelques microns de jeu.

Équipé de capteurs circulaires et d'axes de rotation. L'assemblage de la broche pourrait être contrôlé. Cela est nécessaire pour mettre en œuvre les fonctions de fraisage qui étaient exécutées par l'outil entraîné. Ce dernier était souvent intégré à la tourelle.

L'intégrité de l'outil est mesurée à l'aide de sondes électroniques. Ils facilitent également la recherche de points d'ancrage pour démarrer le cycle de coupe. Les sondes peuvent mesurer la géométrie des contours obtenus de la pièce après le traitement et effectuer automatiquement les corrections qui sont incluses dans la finition.

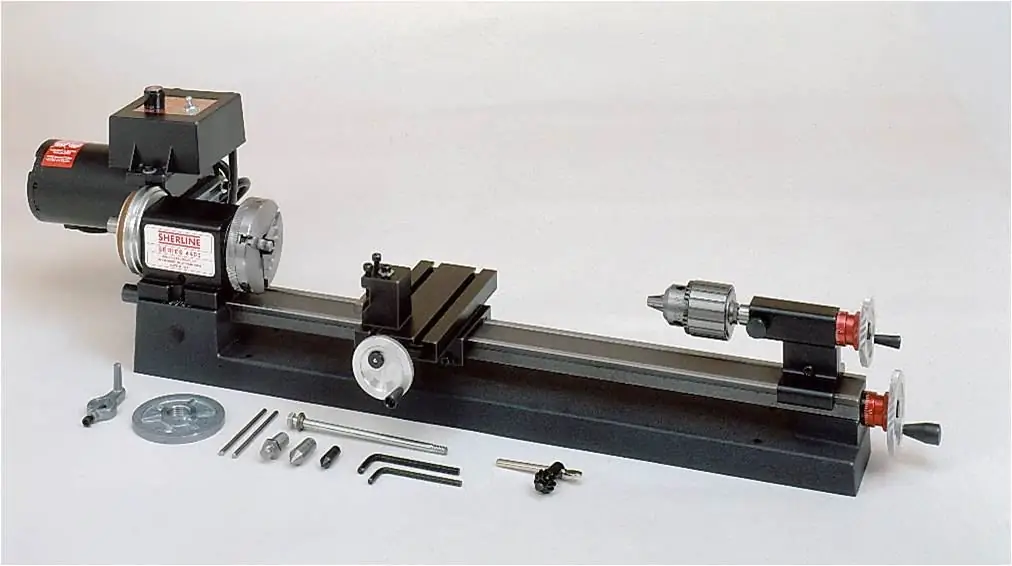

Le modèle moderne le plus simple

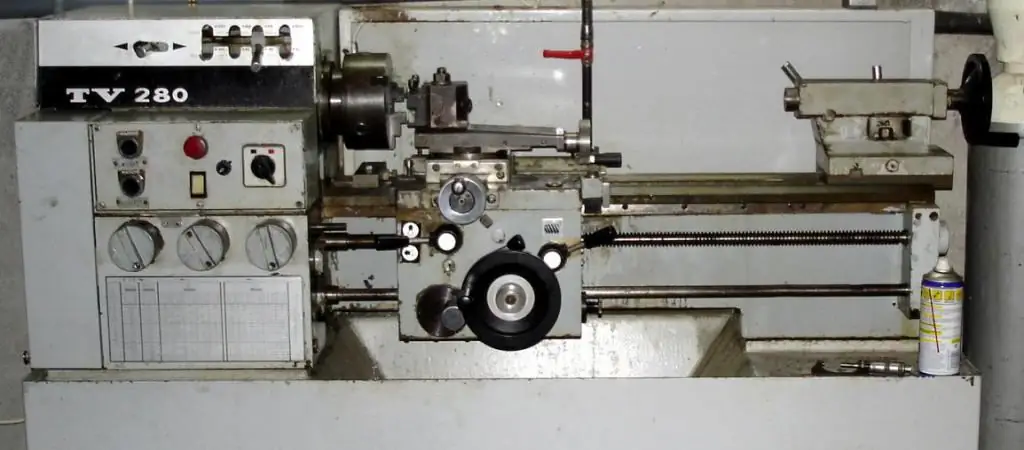

Le tour TV 4 est un modèle d'entraînement avec le mécanisme d'entraînement le plus simple. Tout le contrôle est manuel.

Poignées:

- ajuster la position de l'outil par rapport à l'axe de rotation;

- définir le sens d'enfilage à droite ou à gauche;

- sont utilisés pour changer la vitesse de l'entraînement principal;

- déterminer le pas de filetage;

- inclut le mouvement longitudinal de l'outil;

- sont responsables de la fixation des nœuds: la poupée mobile et ses piquants, têtes avec incisives.

Les volants déplacent les nœuds:

- poupée fourreau;

- chariot longitudinal.

La conception fournit un circuit d'éclairage pour la zone de travail. Un écran de sécurité sous forme d'écran de protection protège les travailleurs des copeaux. La conception de la machine est compacte, ce qui lui permet d'être utilisée dans les salles de classe, les salles de service.

Le tour à décolleter TV4 est un simplestructures, où tous les composants nécessaires d'une structure de traitement des métaux à part entière sont fournis. La broche est entraînée par une boîte de vitesses. L'outil est monté sur un support avec une avance mécanique, entraînée par une paire de vis.

Tailles

La broche est entraînée par un moteur asynchrone. La taille maximale de la pièce peut être de diamètre:

- pas plus de 125 mm en cas d'usinage sur l'étrier;

- pas plus de 200 mm si l'usinage est effectué au-dessus du lit.

La longueur de la pièce serrée au centre ne dépasse pas 350 mm. La machine assemblée pèse 280 kg, la vitesse de broche maximale est de 710 tr/min. Cette vitesse de rotation est déterminante pour la finition. L'alimentation est fournie par un réseau 220V avec une fréquence de 50 Hz.

Caractéristiques du modèle

La boîte de vitesses de la machine TV4 est reliée au moteur de la broche par une transmission à courroie trapézoïdale. Sur la broche, la rotation est transmise de la boîte à travers une série d'engrenages. Le sens de rotation de la pièce est facilement modifié en mettant en phase le moteur principal.

La guitare est utilisée pour transférer la rotation de la broche aux étriers. Il est possible de commuter 3 vitesses d'alimentation. En conséquence, trois types différents de filetages métriques sont coupés. La vis mère assure un déplacement régulier et uniforme.

Les poignées définissent le sens de rotation de la paire d'hélices de la poupée. Les poignées définissent également les taux d'alimentation. L'étrier ne se déplace que dans le sens longitudinal. Les ensembles doivent être lubrifiés manuellement conformément aux réglementations de la machine. Les engrenages, quant à eux, absorbent la graisse du bain dans lequel ils travaillent.

Sur la machinela possibilité de travailler manuellement. Les volants d'inertie sont utilisés pour cela. La crémaillère et le pignon s'engrènent avec la crémaillère et le pignon. Ce dernier est boulonné au cadre. Cette conception permet, si nécessaire, d'inclure une commande manuelle de la machine. Un volant similaire est utilisé pour déplacer le fourreau de la poupée mobile.