Le taux de corrosion est un paramètre multifactoriel qui dépend à la fois des conditions environnementales externes et des propriétés internes du matériau. Dans la documentation normative et technique, il existe certaines restrictions sur les valeurs autorisées de destruction de métal lors du fonctionnement des équipements et des structures de bâtiment pour assurer leur fonctionnement sans problème. En ingénierie, il n'existe pas de méthode universelle pour déterminer le taux de corrosion. Cela est dû à la complexité de la prise en compte de tous les facteurs. La méthode la plus fiable consiste à étudier l'historique de fonctionnement de l'installation.

Critères

Actuellement, plusieurs taux de corrosion sont utilisés dans la conception technique:

- Selon la méthode directe d'évaluation: diminution de la masse d'une pièce métallique par unité de surface - indicateur de poids (mesuré en grammes par 1 m2 pendant 1 heure); profondeur des dommages (ou perméabilité au processus de corrosion), mm/an; la quantité de phase gazeuse libérée des produits de corrosion; la durée pendant laquelle les premiers dommages de corrosion apparaissent; nombre de centres de corrosion par unité de surfacesurfaces qui sont apparues sur une certaine période de temps.

- Estimation indirecte: intensité du courant de corrosion électrochimique; résistance électrique; modification des caractéristiques physiques et mécaniques.

Le premier indicateur de valorisation directe est le plus courant.

Formules de calcul

Dans le cas général, la perte de poids qui détermine la vitesse de corrosion du métal se trouve par la formule suivante:

Vkp=q/(St), où q est la diminution de la masse du métal, g;

S - surface à partir de laquelle le matériau a été transféré, m2;

t - période, heures

Pour les tôles et coques en tôle, déterminer l'indice de profondeur (mm/an):

H=m/t, m est la profondeur de pénétration dans le métal.

Il existe la relation suivante entre les premier et deuxième indicateurs décrits ci-dessus:

H=8, 76Vkp/ρ, où ρ est la densité du matériau.

Principaux facteurs affectant le taux de corrosion

Les groupes de facteurs suivants influencent le taux de destruction des métaux:

- interne, lié à la nature physique et chimique du matériau (structure de phase, composition chimique, rugosité de surface de la pièce, contraintes résiduelles et de fonctionnement dans le matériau, etc.);

- externe (conditions environnementales, vitesse de déplacement d'un milieu corrosif, température, composition de l'atmosphère, présence d'inhibiteurs ou de stimulants, etc.);

- mécanique (développement de fissures de corrosion, destruction de métal sous l'action de charges cycliques,cavitation et corrosion de contact);

- caractéristiques de conception (sélection de la nuance de métal, espaces entre les pièces, exigences de rugosité).

Propriétés physiques et chimiques

Les facteurs de corrosion interne les plus importants sont les suivants:

- Stabilité thermodynamique. Pour le déterminer en solution aqueuse, on utilise des diagrammes de Pourbaix de référence, en abscisse desquels est porté le pH du milieu, et en ordonnée, le potentiel redox. Un décalage potentiel dans le sens positif signifie une plus grande stabilité du matériau. Provisoirement, il est défini comme le potentiel d'équilibre normal du métal. En réalité, les matériaux se corrodent à des rythmes différents.

- La position d'un atome dans le tableau périodique des éléments chimiques. Les métaux les plus sensibles à la corrosion sont les métaux alcalins et alcalino-terreux. Le taux de corrosion diminue à mesure que le numéro atomique augmente.

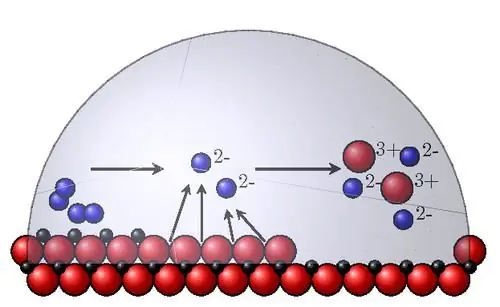

- Structure cristalline. Il a un effet ambigu sur la destruction. La structure à gros grains elle-même ne conduit pas à une augmentation de la corrosion, mais est favorable au développement de la destruction sélective intergranulaire des joints de grains. Les métaux et alliages avec une répartition homogène des phases se corrodent uniformément, tandis que ceux avec une répartition non uniforme se corrodent selon un mécanisme focal. La disposition mutuelle des phases remplit la fonction d'anode et de cathode dans un environnement agressif.

- Inhomogénéité énergétique des atomes dans le réseau cristallin. Les atomes avec la plus haute énergie sont situés aux coins des facesmicrorugosités et sont des centres actifs de dissolution lors de la corrosion chimique. Par conséquent, un usinage soigneux des pièces métalliques (meulage, polissage, finition) augmente la résistance à la corrosion. Cet effet s'explique également par la formation de films d'oxyde plus denses et plus continus sur les surfaces lisses.

Influence de l'acidité moyenne

Dans le processus de corrosion chimique, la concentration d'ions hydrogène affecte les points suivants:

- solubilité des produits de corrosion;

- formation de films d'oxyde protecteurs;

- taux de destruction des métaux.

Lorsque le pH est compris entre 4 et 10 unités (solution acide), la corrosion du fer dépend de l'intensité de la pénétration de l'oxygène à la surface de l'objet. Dans les solutions alcalines, la vitesse de corrosion diminue d'abord en raison de la passivation de surface, puis, à pH >13, augmente en raison de la dissolution du film d'oxyde protecteur.

Pour chaque type de métal, l'intensité de la destruction dépend de l'acidité de la solution. Les métaux nobles (Pt, Ag, Au) résistent à la corrosion en milieu acide. Zn, Al sont rapidement détruits dans les acides et les alcalis. Le Ni et le Cd résistent aux alcalis mais se corrodent facilement dans les acides.

Composition et concentration des solutions neutres

La vitesse de corrosion dans les solutions neutres dépend davantage des propriétés du sel et de sa concentration:

- Lors de l'hydrolyse des sels dansdans un environnement corrosif, des ions se forment qui agissent comme des activateurs ou des retardateurs (inhibiteurs) de la destruction des métaux.

- Les composés qui augmentent le pH augmentent également la vitesse du processus destructeur (par exemple, le carbonate de soude), et ceux qui réduisent l'acidité la diminuent (chlorure d'ammonium).

- En présence de chlorures et de sulfates dans la solution, la destruction est activée jusqu'à atteindre une certaine concentration de sels (ce qui s'explique par l'intensification du processus anodique sous l'influence des ions chlorure et soufre), et puis diminue progressivement en raison d'une diminution de la solubilité de l'oxygène.

Certains types de sels sont capables de former un film insoluble (par exemple, le phosphate de fer). Cela aide à protéger le métal d'une destruction ultérieure. Cette propriété est utilisée lors de l'application de neutralisants de rouille.

Inhibiteurs de corrosion

Les inhibiteurs de corrosion (ou inhibiteurs) diffèrent par leur mécanisme d'action sur le processus redox:

- Anode. Grâce à eux, un film passif se forme. Ce groupe comprend des composés à base de chromates et de bichromates, de nitrates et de nitrites. Le dernier type d'inhibiteurs est utilisé pour la protection interopérationnelle des pièces. Lors de l'utilisation d'inhibiteurs de corrosion anodiques, il est nécessaire de déterminer d'abord leur concentration protectrice minimale, car l'ajout de petites quantités peut entraîner une augmentation du taux de destruction.

- Cathode. Le mécanisme de leur action repose sur une diminution de la concentration en oxygène et, par conséquent, sur un ralentissement du processus cathodique.

- Blindage. Ces inhibiteurs isolent la surface métallique en formant des composés insolubles qui se déposent comme une couche protectrice.

Le dernier groupe comprend les neutralisants de rouille, qui sont également utilisés pour nettoyer les oxydes. Ils contiennent généralement de l'acide phosphorique. Sous son influence, la phosphatation métallique se produit - la formation d'une forte couche protectrice de phosphates insolubles. Les neutralisants sont appliqués au pistolet ou au rouleau. Après 25-30 minutes, la surface acquiert une couleur blanc-gris. Une fois la composition sèche, les peintures et les vernis sont appliqués.

Action mécanique

Une augmentation de la corrosion dans un environnement agressif est facilitée par des actions mécaniques telles que:

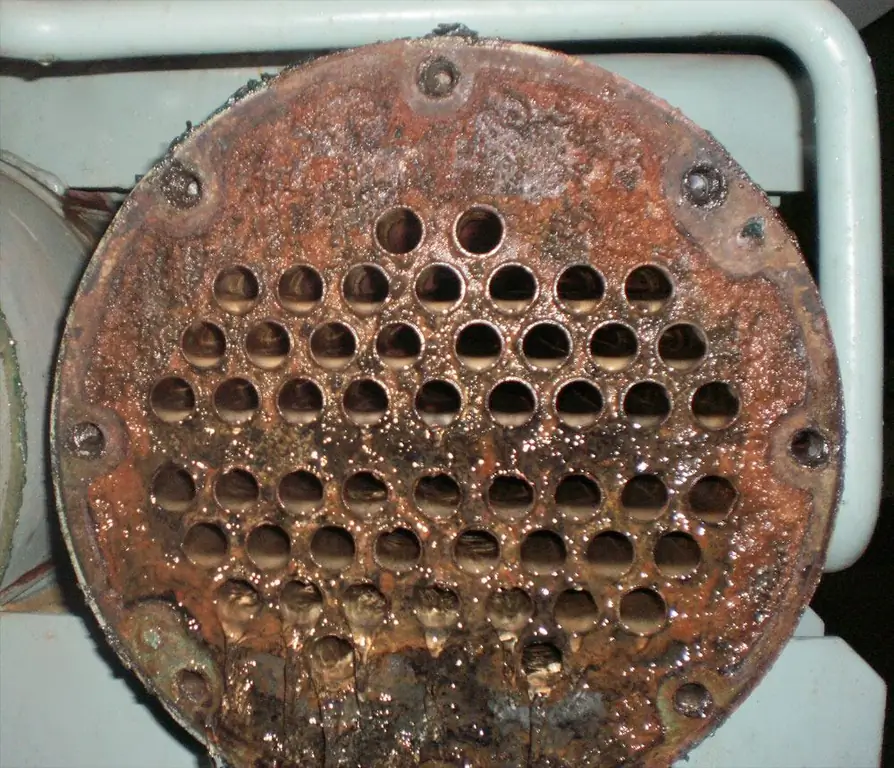

- Contraintes internes (lors du moulage ou du traitement thermique) et externes (sous l'influence d'une charge appliquée de l'extérieur). En conséquence, une inhomogénéité électrochimique se produit, la stabilité thermodynamique du matériau diminue et une fissuration par corrosion se forme. La destruction sous des charges de traction est particulièrement rapide (des fissures se forment dans des plans perpendiculaires) en présence d'anions oxydants, par exemple NaCl. Un exemple typique d'appareils soumis à ce type de destruction sont les parties de chaudières à vapeur.

- Action dynamique alternée, vibration (fatigue de corrosion). Il y a une diminution intensive de la limite de fatigue, de multiples microfissures se forment, qui fusionnent ensuite en une seule grande. Numéroles cycles de défaillance dépendent dans une plus large mesure de la composition chimique et de la phase des métaux et alliages. Les essieux des pompes, les ressorts, les aubes de turbine et autres équipements sont sujets à une telle corrosion.

- Frottement des pièces. La corrosion rapide est due à l'usure mécanique des films protecteurs à la surface de la pièce et à l'interaction chimique avec l'environnement. Dans le liquide, le taux de destruction est plus faible que dans l'air.

- Impact de cavitation. La cavitation se produit lorsque la continuité du flux de liquide est violée à la suite de la formation de bulles de vide qui s'effondrent et créent un effet de pulsation. En conséquence, des dommages profonds de nature locale se produisent. Ce type de corrosion est souvent observé dans les appareils chimiques.

Facteurs de conception

Lors de la conception d'éléments fonctionnant dans des conditions agressives, il faut tenir compte du fait que le taux de corrosion augmente dans les cas suivants:

- lorsque des métaux dissemblables entrent en contact (plus la différence de potentiel d'électrode entre eux est grande, plus l'intensité du courant du processus électrochimique de destruction est élevée);

- en présence de concentrateurs de contraintes mécaniques (rainures, rainures, trous, et autres);

- avec une faible propreté de la surface usinée, car cela entraîne des courts-circuits locaux de paires galvaniques;

- avec une différence significative de température des différentes parties de l'appareil (des cellules galvaniques thermiques se forment);

- en présence de zones stagnantes (fentes, vides);

- lors de la formationcontraintes résiduelles, en particulier dans les joints soudés (pour les éliminer, il est nécessaire de prévoir un traitement thermique - recuit).

Méthodes d'évaluation

Il existe plusieurs façons d'évaluer le taux de destruction des métaux dans des environnements agressifs:

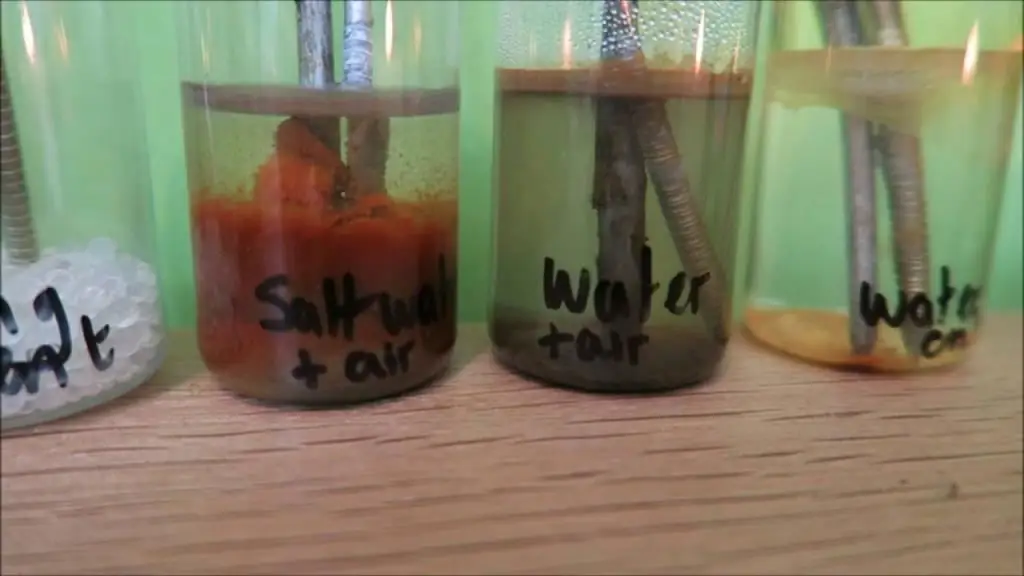

- Laboratoire - tester des échantillons dans des conditions simulées artificiellement proches de la réalité. Leur avantage est qu'ils vous permettent de réduire le temps d'étude.

- Field - tenu dans des conditions naturelles. Ils prennent beaucoup de temps. L'avantage de cette méthode est d'obtenir des informations sur les propriétés du métal dans les conditions de fonctionnement ultérieur.

- Tests in situ d'objets métalliques finis en milieu naturel.