Pour utiliser efficacement les métaux dans différentes conceptions, il est important de connaître leur résistance. La dureté est la caractéristique de qualité la plus communément calculée des métaux et des alliages. Il existe plusieurs méthodes pour sa détermination: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. L'article considère la méthode des frères Rockwell.

Quelle est la méthode

La méthode Rockwell est une méthode de test de dureté des matériaux. Pour l'élément étudié, la profondeur de pénétration de la pointe dure de l'indicateur est calculée. Dans ce cas, la charge reste la même pour chaque échelle de dureté. Habituellement, c'est 60, 100 ou 150 kgf.

Indicator dans l'étude sont des boules de matériaux durables ou des cônes de diamant. Ils doivent avoir une extrémité pointue arrondie et un angle au sommet de 120 degrés.

Cette méthode s'est avérée simple et rapidement reproductible. Ce qui lui donne un avantage sur les autres méthodes.

Histoire

Le professeur de recherche à Vienne Ludwig a proposé pour la première fois l'utilisation d'un pénétrateur pour la recherchedureté en pénétrant dans le matériau et en calculant la profondeur relative. Sa méthode est décrite dans l'ouvrage de 1908 Die Kegelprobe.

Cette méthode avait des inconvénients. Les frères Hugh et Stanley Rockwell ont proposé une nouvelle technologie qui éliminait les erreurs de l'imperfection mécanique du système de mesure (jeux et défauts de surface, contamination des matériaux et des pièces). Les professeurs ont inventé un testeur de dureté - un appareil qui détermine la profondeur relative de pénétration. Il a été utilisé pour tester des roulements à billes en acier.

La détermination de la dureté des métaux par les méthodes de Brinell et Rockwell méritait l'attention de la communauté scientifique. Mais la méthode Brinell était inférieure - elle était lente et n'était pas utilisée pour les aciers trempés. Ainsi, il ne pouvait pas être considéré comme une méthode de contrôle non destructif.

En février 1919, le testeur de dureté a été breveté sous le numéro 1294171. À cette époque, les Rockwell travaillaient pour une entreprise de roulements à billes.

En septembre 1919, Stanley Rockwell quitte l'entreprise et s'installe dans l'État de New York. Là, il a soumis une demande d'amélioration de l'appareil, qui a été acceptée. Nouvel appareil breveté et amélioré en 1921.

À la fin de 1922, Rockwell a fondé une usine de traitement thermique qui fonctionne toujours dans le Connecticut. Membre d'Instron Corporation depuis 1993.

Avantages et inconvénients de la méthode

Chaque méthode de calcul de dureté est unique et applicable dans certains domaines. Méthodes de dureté Brinell et Rockwellsont basiques.

La méthode présente plusieurs avantages:

- possibilité d'expériences de haute dureté;

- dommages superficiels mineurs lors des tests;

- méthode simple qui ne nécessite pas de mesurer le diamètre de l'indentation;

- le processus de test est assez rapide.

Défauts:

- par rapport aux duromètres Brinell et Vickers, la méthode Rockwell n'est pas assez précise;

- doit préparer soigneusement la surface de l'échantillon.

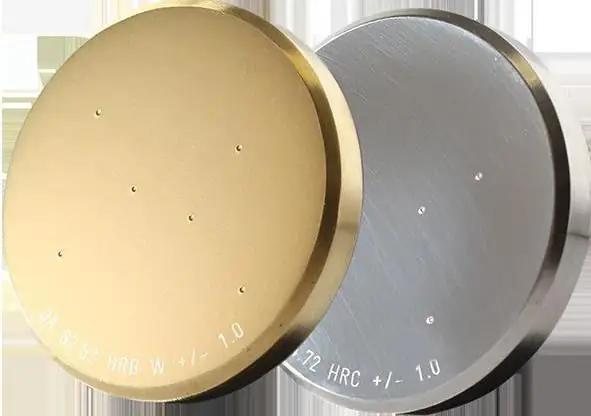

La structure de l'échelle de Rockwell

Pour tester la dureté des métaux par la méthode Rockwell, seules 11 échelles ont été dérivées. Leur différence réside dans le rapport de la pointe et de la charge. La pointe peut être non seulement un cône en diamant, mais également une boule d'un alliage de carbure et de tungstène ou d'acier trempé sous la forme d'une sphère. L'astuce fixée dans l'installation s'appelle l'identifiant.

Les gammes sont généralement désignées par des lettres de l'alphabet latin: A, B, C, D, E, F, G, H, K, N, T.

Les tests de force sont effectués avec les principales échelles - A, B, C:

- Échelle A: essai avec un cône en diamant avec une charge de 60 kgf. Désignation - HRA. Ces tests sont effectués pour des matériaux durs minces (0,3-0,5 mm);

- Échelle B: 100 kgf d'essai à la bille d'acier. Désignation - HRB. Les essais sont effectués sur de l'acier doux recuit et des alliages non ferreux;

- Échelle C: 150 kgf test de cône. Désignation - HRC. Les essais sont effectués pour les métaux mi-durs, l'acier trempé et revenu ou les couches d'une épaisseur ne dépassant pas 0,5 mm.

Dureté par méthodeRockwell est généralement noté HR avec la troisième lettre de l'échelle (par exemple, HRA, HRC).

Formule de calcul

La dureté du matériau affecte la profondeur de pénétration de la pointe. Plus l'objet de test est dur, moins il y aura de pénétration.

Pour déterminer numériquement la dureté d'un matériau, une formule est nécessaire. Ses coefficients dépendent de l'échelle. Pour réduire l'erreur de mesure, il convient d'accepter la différence relative de profondeur de pénétration du pénétrateur au moment de l'application de la charge principale et préliminaire (10 kgf).

La méthode de mesure de la dureté Rockwell implique l'utilisation de la formule: HR=N-(H-h)/s, où la différence H-h désigne la profondeur de pénétration relative du pénétrateur sous charges (préliminaire et principale), la valeur est calculé en mm. N, s sont des constantes, elles dépendent de l'échelle spécifique.

Testeur de dureté Rockwell

Le testeur de dureté est un appareil permettant de déterminer la dureté des métaux et alliages par la méthode Rockwell. C'est un appareil avec un cône (ou bille) en diamant et le matériau dans lequel le cône doit pénétrer. Un poids est également fixé pour régler la force d'impact.

L'indicateur de temps s'affiche. Le processus se déroule en deux étapes: d'abord, le pressage se fait avec une force de 10 kgf, puis plus fort. Pour plus de pressing, un cône est utilisé, pour moins, une balle.

Le matériel de test est placé horizontalement. Le diamant est abaissé dessus avec un levier. Pour une descente en douceur, l'appareil utilise une poignée avec un amortisseur à huile.

Le temps de chargement principal est généralementest de 3 à 6 secondes, selon le matériau. La précharge doit être maintenue jusqu'à ce que les résultats des tests soient disponibles.

La grande flèche de l'indicateur se déplace dans le sens des aiguilles d'une montre et reflète le résultat de l'expérience.

Les plus populaires dans la pratique sont ces modèles de testeurs de dureté Rockwell:

- Appareils stationnaires "Metrotest" modèle "ITR", par exemple "ITR-60/150-M".

- Qness GmbH modèle Q150R.

- Appareil automatisé stationnaire TIME Group Inc modèle TH300.

Méthodologie de test

La recherche nécessite une préparation minutieuse. Lors de la détermination de la dureté des métaux par la méthode Rockwell, la surface de l'échantillon doit être propre, sans fissures ni écailles. Il est important de vérifier en permanence si la charge est appliquée perpendiculairement à la surface du matériau et si elle est stable sur la table.

L'empreinte en poussant le cône doit être d'au moins 1,5 mm, et en poussant la balle - plus de 4 mm. Pour des calculs efficaces, l'échantillon doit être 10 fois plus épais que la profondeur de pénétration du pénétrateur après le retrait de la charge principale. En outre, au moins 3 tests d'un échantillon doivent être effectués, après quoi les résultats doivent être moyennés.

Étapes de test

Pour que l'expérience ait un résultat positif et une petite erreur, vous devez suivre l'ordre de son déroulement.

Étapes de l'expérience sur la méthode de détermination de la dureté parRockwell:

- Déterminer le choix de l'échelle.

- Installez le pénétrateur requis et chargez.

- Effectuez deux impressions de test (non incluses dans les résultats) pour corriger l'installation de l'appareil et de l'échantillon.

- Placer le bloc de référence sur la table de l'instrument.

- Testez la précharge (10 kgf) et réinitialisez la balance.

- Appliquez la charge principale, attendez le maximum de résultats.

- Retirez la charge et lisez la valeur reçue sur le cadran.

La réglementation autorise le test d'un échantillon lors du test de produits de masse.

Ce qui affectera la précision

Lorsque vous effectuez un test, il est important de prendre en compte de nombreux facteurs. La détection de dureté Rockwell a également ses propres caractéristiques.

Facteurs à prendre en compte:

- L'épaisseur de l'éprouvette. Il est interdit par les règles de l'expérience d'utiliser un échantillon inférieur à dix fois la profondeur de pénétration de la pointe. Autrement dit, si la profondeur de pénétration est de 0,2 mm, le matériau doit avoir une épaisseur d'au moins 2 cm.

- Il doit y avoir une distance entre les impressions sur l'échantillon. Il y a trois diamètres entre les centres des empreintes proches.

- Il faut tenir compte du changement possible des résultats de l'expérience sur le cadran, en fonction de la position du chercheur. Autrement dit, la lecture du résultat doit être effectuée d'un point de vue.

Propriétés mécaniques dans les essaisforce

Relier et explorer les caractéristiques de résistance des matériaux et les résultats des tests de dureté par la méthode de dureté Rockwell ont été obtenus par des spécialistes des matériaux tels que Davidenkov N. N., Markovets M. P. et d'autres.

Selon les résultats du test de dureté par indentation, des méthodes de calcul de la limite d'élasticité sont appliquées. Cette relation est calculée pour les aciers inoxydables à haute teneur en chrome ayant subi plusieurs traitements thermiques. La valeur de déviation moyenne, lors de l'utilisation d'un pénétrateur en diamant, n'était que de +0,9 %.

Des recherches sont également en cours pour déterminer d'autres propriétés mécaniques des matériaux liées à la dureté. Par exemple, la résistance à la traction (ou résistance à la traction), la véritable résistance à la rupture et la contraction relative.

Méthodes alternatives pour déterminer la dureté

Mesurer la dureté n'est pas seulement possible par la méthode Rockwell. Considérez les points principaux de chaque méthode et leurs différences. Test de charge statique:

- Étude d'échantillons. Les méthodes Rockell et Vickers permettent de tester des matériaux relativement mous et à haute résistance. La méthode Brinell est conçue pour étudier les métaux plus tendres avec une dureté allant jusqu'à 650 HBW. La méthode Super-Rockwell permet des essais de dureté à faible charge.

- GOST. La méthode Rockwell est conforme à GOST 9013-59, Méthode Brinell - 9012-59, Méthode Vickers - 2999-75, Méthode Shor - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Duromètres. Les appareils des chercheurs de Rockwell et Shore sont simplesutilisation et petite taille. L'équipement Vickers permet de tester sur des échantillons très fins et petits.

Des expériences sous pression dynamique ont été réalisées selon la méthode de Martel, Poldi, en utilisant le testeur d'impact vertical Nikolaev, le dispositif à ressort Schopper et Bauman et autres.

La dureté peut également être mesurée en grattant. Ces tests ont été effectués à l'aide d'un fichier Barb, Monters, Hankins, Birbaum microcaracterizer et autres.

Malgré ses défauts, la méthode Rockwell est largement utilisée pour les essais de dureté dans l'industrie. Il est facile à réaliser, principalement du fait qu'il n'est pas nécessaire de mesurer l'empreinte au microscope et de polir la surface. Mais en même temps, la méthode n'est pas aussi précise que les études proposées par Brinell et Vickers. La dureté, mesurée de différentes manières, a une dépendance. Autrement dit, les unités efficaces Rockwell peuvent être converties en unités Brinell. Au niveau législatif, il existe des réglementations telles que ASTM E-140 qui comparent les valeurs de dureté.